Проекты

Руководитель проекта: д.т.н., профессор Григорьев Сергей Николаевич

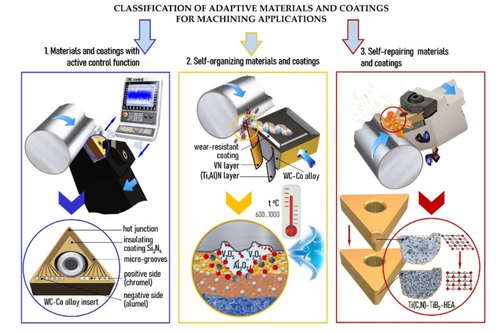

Цель проекта

Создание изделий машиностроения с повышенными триботехническими характеристиками и стойкостью к разрушению при воздействии сложных эксплуатационных нагрузок и агрессивных сред посредством формирования интеллектуальных материалов из керамики и конструкционных сплавов с модифицированными слоями и покрытиями, отличающихся особой конструкцией и структурно-фазовым состоянием близлежащих к поверхности слоев, которые под воздействием внешних нагрузок обеспечивают трансформацию исходных физико-химических свойств, тем самым адаптируя поверхностный слой к условиям теплосилового воздействия и параметрам рабочей среды, многократно повышая сопротивление процессам изнашивания. Для получения описанных интеллектуальных материалов в проекте разрабатывается комплекс перспективных технологических процессов, основанных на использовании плазменных источников энергии; плазменно-искровое спекание (для формирования объемных керамических материалов), плазменно-электролитная обработка и вакуумно-плазменное напыление (для формирования покрытий и модифицированных слоев).

Ожидаемые научно – технические результаты по итогам работ в 2024 году

- Результаты функционального тестирования и эксплуатационных испытаний на базе испытательного полигона индустриального партнера экспериментальных образцов инновационных изделий машиностроения из керамики и конструкционных материалов с различными функциональными покрытиями и модифицированными слоями, обладающих адаптивной реакцией на действующие внешние нагрузки.

- Закономерности влияния режимов приработки на образование необходимых вторичных структур и задиростойкость, результаты исследования поверхности образцов экспериментальных изделий после задира.

- Механизм эволюции поведения поверхности при испытаниях на задиростойкость, закономерности адаптации инновационных материалов, обеспечивающих повышенную нагрузку задира.

- Результаты исследования вторичных структур, образовавшихся в зоне трибоконтакта на поверхностях экспериментальных образцов инновационных изделий, закономерности адаптации изделий к нагрузкам в зависимости от состава и структуры основного материала и функциональных покрытий, а также эволюции различных структурных составляющих и легирующих элементов в материале и покрытиях.

- Закономерности «адаптационная способность – структура и состав материалов и покрытий» инновационных изделий машиностроения на основе неравновесной термодинамики и теории самоорганизации с учетом синергетических эффектов контактирующих изделий и смазки.

- Методики комплексного анализа и тестирования инновационных изделий машиностроения из керамики и конструкционных материалов с различными функциональными покрытиями и модифицированными слоями, обеспечивающие получение достоверной информации об адаптивной реакции на действующие внешние нагрузки.

- Рекомендации по выбору типовых архитектуры и состава керамических материалов и конструкционных сплавов с покрытиями и модифицированными слоями, которые в определенных условиях эксплуатации за счет адаптивной реакции на внешние воздействия могут обеспечить максимально возможную работоспособность изделий, конкретные предложения по использованию полученных результатов в высокотехнологичных отраслях промышленности.

- Серия публикаций в авторитетных зарубежных журналах по результатам

исследований, подача заявок на получение патентов на новые технические решения,

итоговый научно-технический отчет.

Новизна и актуальность проведенного исследования подтверждена 16 статьями в рецензируемых журналах, индексируемых в базах данных "Скопус" (Scopus) и "Сеть науки" (Web of Science)

Назначение и область применения результатов

В результате реализации проекта будут созданы востребованные промышленными предприятиями инновационные технологии, основанные на использовании плазменных источников энергии, предназначенные для изготовления гаммы образцов машиностроительных изделий, воплощающих в себе разработанные в рамках проекта принципы и адаптационные способности, которые могут быть внедрены в различных отраслях машиностроения как на эксплуатирующемся в настоящее время технологическом оборудовании, так и при технологическом перевооружении производства.

Эффективность созданных технологий по результатам выполнения проекта будет подтверждена тестированием на испытательной базе Акционерного общества «Производственное объединение «Стрела» (г. Оренбург), входящего в корпорацию «Тактическое ракетное вооружение» (с указанной компанией заключен договор о софинансировании и использовании результатов исследований по проекту). Кроме того, полученные результаты пройдут апробацию в рамках деятельности инжиниринговых компаний, реализующих проекты технического перевооружения предприятий по созданию высокорентабельного и высокоэффективного производства, а также проектирование технологических систем машиностроительных предприятий и повышение эффективности машиностроительного производства на основе цифрового инжиниринга и внедрения новых технологий (Компания «ЮМАК», г. Москва и ООО «Фабрика цифровых систем», г. Москва). В рамках производственной деятельности компании ООО «Русские пилы», г. Москва, созданные технологии плазменного нанесения покрытий будут использованы для повышения износостойкости полотен ленточных пил.

Руководитель проекта: д.т.н. Гершман И.С.

Цели выполнения проекта:

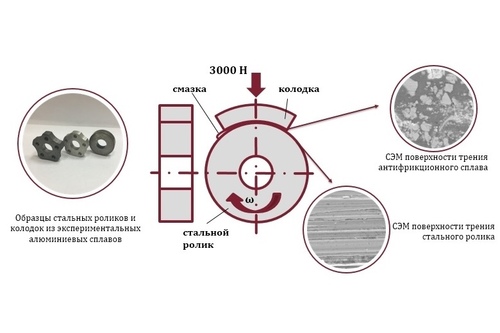

1. На основе результатов исследования поверхностных структур, образующихся при трении, разработать антифрикционные сплавы для монометаллических подшипников скольжения на основе алюминия.

2. Разработать технологию изготовления антифрикционных алюминиевых сплавов.

3. Разработать технологию изготовления монометаллических подшипников из новых сплавов на основе алюминия.

Перечень планируемых научных и научно-технических результатов:

1. Экспериментальные высокоэффективные антифрикционные алюминиевые сплавы из рассчитанных по результатам проведения исследований оптимальных составов, полученные методом спекания и литья.

2. Экспериментальные образцы монометаллических подшипников скольжения из разработанных высокоэффективных антифрикционных алюминиевых сплавов, работающих в условиях жидкостного и граничного трения.

3. Технологическая инструкция плавки и отливки экспериментальных сплавов.

4. Технологическая инструкция спекания экспериментальных антифрикционных сплавов на основе алюминия.

5. Технологическая инструкция на изготовление монометаллических подшипников скольжения из экспериментальных антифрикционных алюминиевых сплавов.

6. Проект технических условий на монометаллические подшипники скольжения из высокоэффективных антифрикционных алюминиевых сплавов.

7. Проект технического задания на проведение опытно-технологических работ по теме: «Разработка технологии изготовления монометаллических подшипников скольжения из алюминиевых антифрикционных сплавов с повышенным комплексом эксплуатационных характеристик».

Руководитель проекта: к.т.н. Перетягин П.Ю.

Цель проекта

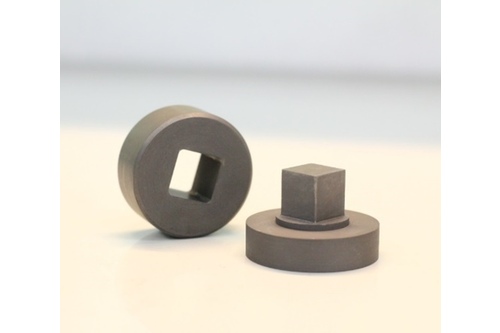

Получение изделия сложной геометрической формы в виде сменной многогранной режущей пластины, методом гибридного искрового плазменного спекания.

В качестве исходного материала выбран керамический нанокомпозит Al2O3-SiCw. Данный керамика отлично зарекомендовала себя в качестве инструмента для обработки широко востребованных на рынке жаропрочных сплавов на основе никеля, которые используются в таких важных областях как энергетике, обороной промышленности, машино - и авиастроении.

Основные результаты проекта

1. Проведено математическое моделирование процесса гибридного искрового плазменного спекания образцов сложной геометрической формы. Созданы модели процесса консолидации порошков в графитовых пресс-формах в готовые керамические образцы в виде прямоугольной призмы. Моделирование проводилось методом конечных элементов в среде численного моделирования COMSOL Multiphysics. По результатам моделирования спроектирована и изготовлена специальная графитовая оснастка для спекания пластин квадратного сечения.

2. Получена композиция порошкового керамического материала Al2O3-SiCw методом коллоидного смешивания в среде алкоголятов, аттриционного измельчения и просушивания методами распылительной сушки.

3. Методом гибридного искрового плазменного спекания изготовлен образец материала в виде пластины квадратного сечения. Спекание порошковой смеси проводилось на установке модели KCE H-HP D 25-SD производства FCT (Германия). Подобраны оптимальные режимы спекания порошковой керамической композиции.Показано, что использование ГИПС позволило получить высокоплотную (99,2% от теоретической плотности) керамику сложной формы с однородной мелкозернистой структурой и повышенными механическими свойствами.

4. Проведены исследование свойств спеченных материалов в виде пластины квадратного сечения. Результаты экспериментальных исследований механических свойств и микроструктуры образцов наноструктурированного керамического материала Al2O3-17 об% SiCw комплексной формы показали сохранение изотропии свойств по всем направлениям. Важно отметить, что образцы керамики, полученные в пресс форме квадратного сечения не имеет большого различия в значениях твердости, трещиностойкости.

5. Проведены стойкостные испытания полученных керамических материалов. Испытания проводили в производственных условиях на токарно-винторезном станке модели 16К20 нормальной точности путем продольного точения прутков из жаропрочного сплава. При испытаниях на резание в качестве критерия был выбран износ по задней поверхности. При этом величину износа по задней поверхности, равную 0,5 мм, считали критерием затупления. Испытания показали, что режущие свойства (Кст) у полученных изделий не ниже, чем у контрольного материла.

Обобщая результаты можно сделать вывод, что при помощи оптимизации технологических параметров процесса гибридного искрового плазменного спекания и специально разработанной графитовой оснастки удалось получить высокие значения механических свойств, а также обеспечить их равномерное распределение по всему объему спеченных керамических нанокомпозитов квадратного сечения.

По результатам выполнения исследований опубликованы 2 научных статьи.